Lanzamientos y Noticias

Ajustes de Optimización en las Cajas de Control de Franklin Electric, 5-15 HP

Con el fin de optimizar el funcionamiento de los componentes en nuestras cajas de

control para continuar ofreciendo el óptimo torque de arranque y confiabilidad, Franklin Electric ha revisado la capacidad de arranque requerida para motores monofásicos de 5-15 HP. Hemos identificado la combinación de capacitores de arranque que provee la corriente necesaria para comenzar a operar su motor sin reducir su torque o provocar incrementos de temperatura.

Estos cambios ofrecen un valor agregado al sistema de bombeo al extender la vida útil tanto de su motor como de su caja de control, mientras mantienen un torque de arranque apropiado y reducen el número total de capacitores que pueden implicar reemplazos por mantenimiento, de cuatro a tres unidades.

Estos ajustes han sido implementados a la producción de todas nuestras cajas de control dentro de este rango de potencia. En consecuencia, nuestro inventario disponible desde un año previo a este comunicado contiene el diseño optimizado. Esta información estará disponible en la siguiente revisión de nuestro Manual AIM y se encuentra ahora reflejada en el diagrama de conexiones localizado dentro de nuestras cajas de control. Ver Bulletin adjunto para más información.

Lo que debe saber sobre Tipos y Materiales de Sellos Mecánicos

Por: Ramiro Vigil Rangel

¿Sabía que no considerar las condiciones de temperatura, los químicos o las partículas en suspensión de los líquidos bombeados, puede provocar un deterioro prematuro en los sellos mecánicos de las bombas y, en consecuencia, ocasionar paros continuos en los sistemas de bombeo?

Para cada aplicación existe un tipo sello adecuado, lo cual evita la interrupción del funcionamiento del equipo, minimizando los costos de mantenimiento.

En la presente guía revisaremos los diferentes materiales de composición en los sellos mecánicos que se usan en nuestras bombas.

Cara Rotatoria y Estacionaria del Sello

Los materiales usados en lo sellos mecánicos dependen totalmente de los líquidos que serán bombeados. Para cada tipo, se expresan los materiales de la misma forma que en las descripciones por parte del fabricante para su selección en el formato “Rotatoria/Estacionaria”, es decir, el primer material de composición es de la cara rotatoria del sello y el segundo pertenece a la cara estacionaria del mismo.

- Carbón/Cerámica (Car/Cer):

Son usados principalmente para líquidos limpios (no sólidos en suspensión). Es el tipo de composición más popular para aplicaciones de agua potable. Este tipo de sello debe mantenerse en todo momento en contacto con el agua, o en caso contrario podría producirse un daño inminente resultando en fugas. Este sello mecánico se utiliza en nuestras bombas centrífugas de la Serie D y la Serie AG.

- Carbón/Carburo de Silicio (Car/SiC):

Se utilizan cuando los líquidos que van a ser bombeados tienen abrasivos. La cara dura de silicio es resistente y previene contra los desgastes o raspaduras que pudieran producirse por los sólidos en suspensión. Así mismo, la parte rotatoria de este sello es útil cuando la bomba en alguna circunstancia requiere trabajar en seco por algunos segundos, el carbón previene de un sobrecalentamiento durante su trabajo o arranque en seco. La Serie VR cuenta con sellos opcionales disponibles de manera que se puede pedir su configuración con este material en las caras de su sello.

- Carburo de Silicio/Carburo de Silicio (SiC/SiC):

Ambas caras de carburo de Silicio ofrecen una mayor resistencia a los abrasivos en suspensión del líquido a bombear. Este tipo de sello jamás debe ser trabajado en seco, de ser así el daño sería inmediato. La Serie VR y Serie CVI cuentan, como oferta estándar, con este material en las caras de su sello.

Elastómeros del Sello Mecánico

De la misma manera, otro punto crítico en el sello a considerar según los distintos tipos de fluidos que se pueden mover con las bombas es el elastómero. Esta pieza es la que mantiene hermética la parte estática de la rotatoria en la máquina, previniendo perdidas y fugas.

A continuación, se enlistará las aplicaciones más comunes para cada material:

- Buna:

- Agua potable

- Soluciones oleosas

- Combustibles aromáticos y solventes

- Capaz de alcanzar temperaturas hasta 225°F (107°C)

- Viton®:

- Soluciones Oleosas

- Aceites vegetales y animales

- Aceite hidráulico

- Amino benceno

- Capaz de alcanzar temperaturas hasta 400°F (204°C)

- EPR/EPDM:

- Usado en presencia de calor o vapor

- Ozono

- Ácidos

- Álcali (soluciones alcalinas)

- Capaz de alcanzar temperaturas hasta 350°F (176°C)

Todos los elastómeros anteriormente enlistados son aptos para su uso en sistemas de agua potable. La característica que los distingue es su resistencia a altas temperaturas.

En caso de que requiera cambiar el sello mecánico de su bomba multietapa vertical Serie CVI o desensamblar su motor para mantenimiento, considere el siguiente video como Guía Rápida para acompañarle paso a paso en las recomendaciones para realizarlo.

Esperamos que este artículo sirva como guía al seleccionar los materiales idóneos para alargar la vida útil de sus equipos según su aplicación. Para más información y solución de dudas sobre su aplicación contacte a un representante de Franklin Electric, a su gerente de territorio o Ingeniero de servicio.

Sobre el Autor

Ramiro Vigil Rangel es Senior Product Manager para Franklin Electric Latinoamérica. Calificado profesionalmente en Ingeniería Mecatrónica, Ramiro aporta su amplia experiencia en materia de Automatización, Instrumentación y Sistemas de Bombeo, además de que anteriormente se desempeñaba como Ingeniero de Aplicaciones con especialidad en los segmentos de HVAC y Construcción para nuestra compañía y previamente, como Ingeniero Campo en la Evaluación de Reservorios para Halliburton en la Industria Petrolera.

Sistemas Múltiples de Presión Constante ahora con Boost Control

Nos complace presentar el relanzamiento de nuestros  mejorados sistema de bombeo múltiple: nuestro nuevo sistema Boost Control, le ofrece en un solo gabinete una solución de control para bombeo simplex, dúplex o tríplex, y consta de las siguientes características: SpecPAK Serie VR, una solución que combina la alta tecnología de las bombas Serie VR con la versatilidad de los nuevos sistemas de control Boost Control de Franklin Electric.

mejorados sistema de bombeo múltiple: nuestro nuevo sistema Boost Control, le ofrece en un solo gabinete una solución de control para bombeo simplex, dúplex o tríplex, y consta de las siguientes características: SpecPAK Serie VR, una solución que combina la alta tecnología de las bombas Serie VR con la versatilidad de los nuevos sistemas de control Boost Control de Franklin Electric.

- NEMA 3R, VFD por bomba según Potencia y Voltaje

- Pantalla HMI táctil sobre puerta del panel para control y monitoreo

- Selectores HOA para funcionamiento automático o manual

- Interruptor principal del sistema, interruptores secundarios para VFD

- Alarma audible

- Comunicación ModBus RS-485 del sistema

- Múltiples idiomas: Español e Inglés

- Incluye transductor de 10 Bar, 4 a 20 mA

- Paquetes dúplex y tríplex disponibles. Por cada bomba del sistema, se incluye un variador de frecuencia dentro del controlador. A partir de sistemas cuádruplex, se necesitarán 2 controles para operar.

Para su conveniencia, consulte en su región la disponibilidad de sistemas integrados SpecPAK Serie VR. También puede adquirir la tecnología del Boost Control por separado para la integración con otros sistemas de bombeo.

Conozca ahora más sobre nuestros sistemas de presión constante en nuestra página de producto o consulte a su Representante Franklin Electric más cercano.

Presión Constante ahora con Bombas Multietapa Horizontales Serie MH

La configuración rápida y monitoreo constante de sus sistemas Simplex o Multibombeo de hasta 4 bombas, que le ofrece la tecnología probada del Drive-Tech™ EASY de Franklin Electric, ahora se ofrece en Drive-Tech™ QuickPAK Serie MH. Nuestros sistemas se caracterizan por brindarle una solución simple, plug & play que acopla un variador de frecuencia de la familia Franklin Electric acoplado a sistemas de bombeo para una instalación/arranque sencillo.

Le compartimos las configuraciones disponibles para nuestros nuevos sistemas:

El sistema Stand-alone cuenta con los siguientes componentes:

- Bomba MH acoplada a motor IE3 con Drive-Tech™ EASY

- Transductor de presión

Los sistemas Simplex cuentan con los siguientes componentes:

- Bomba MH acoplada a motor IE3 con Drive-Tech™ EASY

- Tanque (6 galones, diafragma)

- Manómetro (100 psi)

- Transductor de presión

Algunas de las características de nuestros paquetes a continuación:

- Suministro Monofásico 230V

- Motor IEC Trifásico 230V

- Potencias hasta 4 HP

- Controlador NEMA 4 (IP55)

- Pantalla LCD con retroiluminación en tres colores para indicar estado del sistema

- Bus de Comunicación, permite alternar y simultanear hasta 4 unidades

- Transductor de presión de 16 Bar (4-20mA) incluido

- Bomba con hidráulica en Acero Inox 304

Síganos paso a paso en esta Guía Rápida para comenzar a operar su sistema con el nuevo Drive-Tech EASY o descargue nuestro material de apoyo a sus dispositivos para acompañarlo durante la instalación.

Conozca ahora más sobre nuestros sistemas de presión constante en nuestra página de producto o consulte a su Representante Franklin Electric más cercano.

Proceso de Recertificación WRAS para Tanques de Membrana

Estimados clientes,

Por esto medio, notificamos sobre el actual proceso de recertificación bajo el que se encuentran los modelos de Tanques de Membrana, lanzamos recientemente para Latinoamérica, en conformidad con el estándar WRAS (Water Regulations Advisory Scheme) del Reino Unido.

Al momento, la certificación WRAS vigente que avala la fabricación de estos modelos ha terminado su periodo de vigencia. En concordancia, hemos removido temporalmente la señalización relacionada a esta certificación sobre los materiales digitales aplicables al producto que se encuentran disponibles en nuestra página web. Con anterioridad, hemos emitido y distribuido publicaciones impresas que aun cuentan con dicha certificación, por lo que es muy probable que este material se encuentre disponible en campo.

El proceso de recertificación se encuentra en trámite y en cuanto éste sea completado, reflejaremos esta información nuevamente en los materiales aplicables. De antemano, agradecemos su comprensión y ofrecemos una disculpa por los inconvenientes que pudiera causar.

Instalado y Probado a -15°C: Nuevo Drive-Tech™ QuickPAK Serie MH

Instalación Drive-Tech™ QuicPAK Serie MH

8 de Julio 2019

Sabinas Hidalgo, Nuevo León, México.

Nos enorgullecemos en compartir la instalación de nuestro nuevo Drive-Tech™ QuickPAK Serie MH, en este caso utilizado para fabricación de hielo y recirculación de agua en torres de enfriamiento. Esta instalación fue realizada de la mano de nuestro distribuidor autorizado CINBO.

La Fábrica de Hielo Real de Sabinas (cliente final) diariamente fabrica alrededor de 1.5 toneladas de hielo diariamente las cuales son distribuidas posteriormente a más de 8 municipios aledaños a Sabinas Hidalgo en Nuevo León, México.

Anteriormente la Fábrica de Hielo Real Sabinas utilizaba 1 bomba para la recirculación de agua en la torre de enfriamiento y 1 bomba para la inyección de agua y fabricación de hielo. Cada bomba tenía un consumo eléctrico de 14 amperes, el problema principal que se tenía al momento de la fabricación del hielo era regular el rendimiento hidráulico, ya que en ocasiones no era posible cumplir con la demanda, además de que se tenía un alto consumo eléctrico.

Actualmente, con el nuevo Drive-Tech™ QuickPAK Serie MH la Fábrica de hielo Real de Sabinas tiene la facilidad de modificar el rendimiento hidráulico de la bomba mediante la variación de frecuencia del Drive-Tech™ Easy utilizando 7 amperes por bomba solamente (50% menos consumo eléctrico en comparación con los equipos que se utilizaban anteriormente). Este nuevo drive directamente acoplado a la bomba cuenta con protecciones IP55/NEMA 4 lo cual lo hace a prueba de agua. El Drive-Tech™ Easy cuenta con una pantalla que permite ver toda la información del funcionamiento (modo de operación, Hz, consumo eléctrico e indicadores de fallas) además, es de fácil arranque por su característica “plug and play”.

Para esta aplicación en específico se requería una bomba fabricada en componentes de alta calidad ya que el agua bombeada sería consumida posteriormente. Nuestra Serie MH además de poder trabajar a muy bajas temperaturas (hasta -15°C) está construida en acero inoxidable 304 cumpliendo con los estándares de la Fábrica de Hielo Real de Sabinas para ofrecer hielo de alta calidad libre de contaminantes. Para esta aplicación en específico se necesitaron 2 equipos de 15 GPM, uno de ellos de 2HP utilizado para la fabricación de hielo y el otro de 3HP utilizado para la recirculación de agua en la torre de enfriamiento.

“Este nuevo producto es estupendo, prácticamente no se necesita configurar nada, instalación/arranque sencillo y monitoreo constante del estado de operación del equipo son cosas que agregan mucho valor. Además, no se requiere configuración adicional para que las bombas simultaneen o alternen según sea el caso. Superó totalmente mis expectativas, es de reconocer que sigan apostando a la innovación tecnológica para ofrecer soluciones robustas y de la mejor calidad para sus clientes.”

Ingemar Gallegos

Profesional de la industria de la refrigeración y dueño de la Fábrica de Hielo Real de Sabinas.

Escogiendo el SubDrive Ideal para Presión Constante

Presentamos nuestra Guía de Selección que incluye un comparativo rápido de nuestras Soluciones para Presión Constante y características, tipo de arranque, potencias y motores y bombas compatibles, así como protecciones incluidas.

Para más información consulte nuestro sitio y/o contacte a su Representante Franklin más cercano.

Despejamos los Mitos y Realidades del Bombeo Solar

¿Sólo proyectos pequeños? ¿Tecnología nueva y frágil? ¿Costos elevados? ¿Selección complicada? Despejamos las Realidades sobre los Mitos aquí.

Para conocer más sobre la oferta de bombeo solar visite franklinagua.com/solar

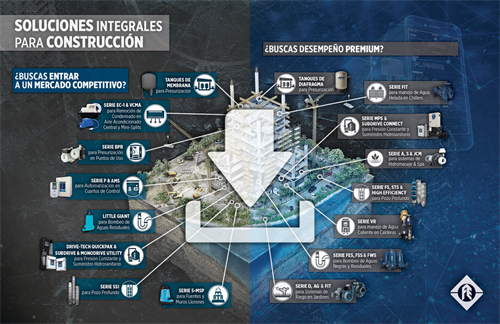

¿Participas en la Industria de la Construcción?

Las soluciones integrales en Sistemas de Bombeo de Franklin Electric suman la experiencia de 75 años para entregar el desempeño óptimo que requiere cada tipo de proyecto o introducir innovación y tecnología de punta, cuando de superar expectativas, se trata. Conoce el portafolio para Construcción aquí.

Descarga ahora el nuevo Brochure para Soluciones de Construcción.

Mejoras Técnicas en el Diseño de Producto de Enfriadores Evaporativos Serie CP

En Franklin Electric, seguimos orientados a evaluar nuevas tecnologías y mejoras de producto, mientras asumimos el compromiso de proveer productos y servicios de alta calidad a nuestros clientes como parte de nuestros factores de Innovación y Calidad.

Con el objetivo de ofrecerle un mejor rendimiento hidráulico y características adecuadas a la retroalimentación del consumidor, nuestra Serie CP de Bombas para Enfriadores Evaporativos ha presentado la siguiente serie de mejoras técnicas en el diseño del producto:

características adecuadas a la retroalimentación del consumidor, nuestra Serie CP de Bombas para Enfriadores Evaporativos ha presentado la siguiente serie de mejoras técnicas en el diseño del producto:

- Nuevo adaptador de descarga con ángulo de 45° que reduce las pérdidas por fricción

- El codo original de 90° se ofrece como accesorio opcional e incluye puerto de drenado.

- Mejoras en el diseño de la volutna que permiten incrementar su capacidad de remoción e instalación

- Remoción del diseño original de rejilla para la inclusión de la rejilla integrada a la base

- Remoción del bracket de montaje de metal

- Cambio en el color de la base o columna, cuyo color ahora emplea el “azul Franklin Electric”

Para más información sobre las características actuales para la Serie CP, sírvase de consultar nuestra página de producto y/o la literatura ahora disponible en la sección de Descargas.